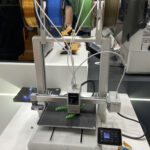

Lysanda und ich haben letzte Woche mal die Formnext in Frankfurt am Main besucht. Thema dieser Messe? Additive Manufacturing, also auf Deutsch “additive Fertigung” und umgangssprachlich einfach nur “3D-Druck”. Die zwei Hallen (4 Stockwerke) umfassende Messe richtet sich aber ganz klar an Gewerbetreibende – und zwar eher im industriellen Bereich. Nur Halle 12.1 war wirklich stärker bestückt mit Kram, den man sich mitunter auch privat anschaffen würde bzw. leisten kann. Sprich normalgroße 3D-Drucker und Filamente sowie Ersatzteile dafür. Passenderweise fanden sich dort unter anderem die Stände von Prusa und Bambu Lab, den in “normalen Kreisen” wohl bekanntesten 3D-Drucker-Herstellern. Wenig verwunderlich, dass die beiden Stände und die Halle im Allgemeinen die gefühlt vollste war.

Aber was hatten wir auf der Messe überhaupt verloren? Vor allem, wenn die Zielgruppe eher große Unternehmen sind, normal0s nicht einfach so reinkommen und unser Arbeitgeber damit faktisch überhaupt nichts zu tun hat? Nun, schlicht und einfach Neugierde. Seit Lysanda Anfang des Jahres einen entsprechenden VHS-Kurs besucht hatte, ist das Interesse an diesem Thema bei ihr nur größer geworden. Wir haben zwar aktuell weder den Platz, noch das Geld (in zwei Wochen ist das Haus abbezahlt!) oder gar eine tatsächliche Verwendung für einen 3D-Drucker. Aber spannend ist das Thema selbstverständlich trotzdem. Als wir an Karten kommen konnten, haben wir deshalb nicht lange gezögert und am Eröffnungstag die (kurze) Reise aufs Messgelände angetreten.

- Freistehende, riesige Drucker gab es einige zu sehen.

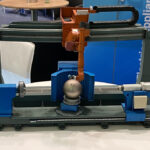

- Einer der vielen eingesperrten Roboter

- Er druckte ein Schaumstoffschiff

- Noch ein eingesperrter Roboterarm

Riesige Las0rs

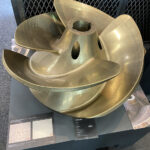

Wir haben uns nummerisch vorgearbeitet, also in Halle 11.0 begonnen. Dort fanden wir vor allem eins vor: Industrielle Großproduktion hauptsächlich mit Metall. Und ich war wirklich beeindruckt, was da mittlerweile alles möglich ist. Das kriegt man sonst ja nicht wirklich mit. Man sieht normalerweise ja nur die “08/15”-Drucker in ihren verhältnismäßig kleinen, rechteckigen Kästen, die in der Garage stehen und mit geschmolzenem Filament oder vielleicht noch Holzfasern drucken. Hier hingegen gigantische Roboterarme versteckt in teils mehrere Meter hohen und breiten Kästen, die beispielsweise spezielles Metallpulver mit Hilfe von Lasern ultrahoch erhitzen und damit die krassesten Sachen in teils wahnsinniger Geschwindigkeit drucken. Oder freistehende, die halbe Halle hohe, die klassisch mit großen Spritzdüsen ihre Arbeit verrichten und ganze Boote drucken. Eine 350kg schwere Schiffsschraube aus Kupferaluminiumbronze, die in 94 Stunden produziert wurde (inkl. Nachbearbeitung) war da fast schon das Langweiligste, was wir gesehen haben. Oder der Bohrkopf für eine Ölbohrvorrichtung mit einer Masse von über 200kg, der mit einer Produktionsrate von 2kg pro Stunde gedruckt wurde.

- Noch mehr pulverisierte Metalle

- Metall(legierungen) in Pulverform

- Verschiedene Metalle um einen Ständer gewickelt.

- Metall gab es auch in klassischer Rollenform.

Und der Druck ist logischerweise nur ein kleiner Teil der Produktionskette. Angefangen vorne bei der Designsoftware und den Scannersystemen, mit deren Hilfe die Modelle zum Druck entstehen. In der Produktionshalle dann der Zerstäuber, der die Metall(legierungen) in das notwendige feine Pulver umwandelt. Gefolgt von mehrstufigen Transport- und Befüllungssystemen, welche das Pulver zum (Riesen)drucker bringen. Dessen komplexe Software, die die mitunter faustgroßen und mit mehreren Zugangskanälen ausgestatteten Düsen mit höchster Präzision steuert. Von dort dann weiter zu einer Vielzahl an Post-Processing-Maschinen, die beispielsweise automatisiert die Supportstrukturen entfernen oder das Produkt reinigen inkl. dazugehörigen Recyclinganlagen, um möglichst nichts zu verschwenden. Und da reden wir noch gar nicht von den ganzen Zusatzsystemen wie Sensor- und Messtechnik. Von allem war vor Ort etwas dabei.

- Ein Transportsystem für Pulver.

- Ein Scanner, der direkt einzelne Bestandteile erkennt.

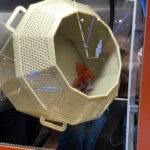

- Eine Säuberungstrommel

- Irgendwas mit Sensoren oder so.

Überall Zähne!

Wie ich sagte: Es ist echt krass das mal zu sehen. Und noch krasser zu wissen, dass das faktisch nur ein kleiner Ausschnitt ist. Von den wirklich großen, industriehallenfüllenden Gerätschaften waren (logischerweise) nur Modelle vor Ort. Für jeden erdenklichen Einsatzbereich scheint es mittlerweile eine Industrielösung zu geben. Selbst Juweliere werden arbeitslos dank Goldringen aus dem Drucker! Wobei Medizintechnik im Allgemeinen und speziell Zahntechnik eindeutig der lukrativste Sektor zu sein scheint. Einige Bereiche der Hallen glichen eher einem Horrorkabinett aus Zahnprothesen, Zahnspangen und vergleichbarem Kram.

- So viele Zähne!

- Überall Zähne!

- Sogar die Sitzgelegenheiten waren Zähne!

Und selbstverständlich war Metall nur ein Material, das auf der Messe vertreten war – übrigens nicht nur in Pulver, sondern auch klassisch als Meterware auf der Trommel. Wir haben außerdem Beispiele aus Holz, Keramik, Beton, Styropor, Karbon, aushärtenden Spritzschaum, Silikon (nein, keine Dildos) und ja, auch den normalen Filamenten gesehen. Der Materialmarkt scheint mittlerweile echt groß geworden zu sein. Passend dazu unzählige Lieferanten. Ich war ernsthaft erstaunt darüber wie viele im Rohstoffsektor unterwegs sind. Wirkte auf mich fast so, als wäre es lukrativer da mitzumischen als bei der eigentlichen Warenproduktion.

Noch mehr Staunen

Unter dem Stichwort “Höchste Präzision” fällt übrigens nicht nur, dass die Sachen mit einer sehr geringen Abweichung vom Modell gedruckt werden können. Es bedeutet auch, dass sehr filigrane Objekte möglich sind. Also sowohl extrem kleine Sachen – ein Stand war voll damit – als auch mit vielen Details. Und dann die neuen Möglichkeiten im Farbdruck. Ein Hersteller warb damit quasi eine Art “Inkjet-Printsystem” aber für 3D-Druck zu haben. Und ja, die Modelle, die er an seinem Stand zeigte, waren schon cool. Angeblich alle in einem Arbeitsgang, mit vielen Details und eben mit unzähligen Farben gestaltet.

- So klein und doch so detailliert.

- Ein Sierpinski-Dreieck

Ein anderer Stand warb damit Menschen und Objekte einzuscannen und dann lebensecht in Miniaturform auszudrucken. Ebenfalls inkl. allen noch so kleinen Details und mehrfarbig. Dabei hat Lysanda mir vom VHS-Kurs noch erzählt, dass das mit dem Farbwechsel beim Drucken nicht so einfach und vor allem materialintensiv wäre, weil man dabei immer Verluste hat. Bei den Druckern auf der Messe werden jedoch munter mehrere Schläuche/Filamente mit verschiedenen Quellen an eine Düse angeschlossen und drauflosgedruckt. Freilich habe ich keine Ahnung, welche Mechanismen da ggf. noch intern mitspielen und wie viel Materialverluste da tatsächlich dabei entsteht. Beeindruckend ist das Ergebnis trotzdem.

Beim 3D-Druck mit Stoff haben wir auf der Messe drei Varianten gesehen. Die erste hat mir nicht so gefallen. Es war faktisch nur ein normales Stück Stoff das mit einem Netz aus dem 3D-Drucker verbunden war. Das fühlte sich beim Anfassen ziemlich kratzig und unangenehm an, obwohl das Material irgendeine Art Gummi war. Bei Variante 2 handelte es sich um sogenannte “Cellular Textiles”. Das ist im Grunde das, was der Titel sagt: Kleine, ineinander verhakte Teilchen, die der Drucker genau so ausspuckt. Sieht aus wie Bienenwaben. Das dürfte vor allem für Cosplayer und LARPer eine coole Sache sein, um sich Rüstungen und so zu basteln. Beim dritten wurde der Stoff als Trägermaterial verwendet. Also es werden Motive aus dem 3D-Drucker direkt auf Textilen gedruckt. Wie Bügelbilder quasi. Ach und Schuhe haben wir ebenfalls so einige gesehen – sogar einen Jungen, der welche getragen hat.

- Der neuste Schrei aus Mailand.

- 350kg wiegt dieses Monster

- Eine Schiffsschraube – inkl. den einzelnen Polierschritten.

- Wenn auf dem Schlachtfeld die Munition ausgeht – druck einfach neue!

Bin echt gespannt, was da in Zukunft noch kommt. Vielleicht lässt sich irgendwann auch mal mit Seide drucken? Am besten noch direkt bei den Spinnen im Urwald dank 3D-Drucker in einem geschützten Kettenfahrzeug. Als ich das grüne Ding dastehen sah, war ich ersten Moment zwar überrascht. Aber beim genaueren Nachdenken habe ich nur noch mit den Schultern gezuckt. Bei der Geschwindigkeit, die heutige 3D-Drucker draufhaben, kann man sicherlich draußen auf der schwer zugänglichen Baustelle einen gut einsetzen, um schneller Reparaturen durchzuführen?

Fazit

Ich glaub‘ ihr habt es beim Lesen schon gemerkt, aber ich war von unserem Besuch auf der Formnext 2025 definitiv begeistert. Ja, mir taten nach gut sechs Stunden Aufenthalt Füße und Rücken weh. Als vorbildlicher Ehemann habe schließlich ich den Rucksack getragen. Aber das war es wert den ganzen coolen Kram zu sehen und mehr über diesen immer noch jungen Industriezweig zu erfahren. Wir widerstehen also weiterhin der Versuchung, eine additive Fertigungsstätte in der Casa Lysanda aufzubauen. Aber im nächsten Jahr werden wir wieder die Augen offen halten nach Karten, damit wir dann hoffentlich die Reise zur Formnext (17.11.-20.11.26) erneut antreten können.

Abschließend hier noch weitere Impressionen von der Messe:

- Ein komischer Typ vor einem Laserdrucker

- Ein (Roboter)hand-Scanner

- Ein Scansystem

- Farbenfrohe Drucke dank “Inkjet-System”

- Ein Vierfarben-Drucker

- Noch ein Vierfarben-Drucker

- Das nenne ich eine Düse

- Eine noch riesigere Düse

- Lösungen für Printerfarmen

- Dieser Drucker hat Farbe in Silikon gespritzt.

- Militärische/Staatliche Einsatzmöglichkeiten waren ebenfalls vor Ort.

- Das Modell eines sehr großen 3D-Druckers

- Modelle von Anlagen, die ganze Industriehallen füllen.

- Nein, kein Gunpla – aber trotzdem cool.

- Schmuck aus verschiedenen Metallen

- Ja, auch Särge kann man drucken.

https://youtube.com/shorts/UJzOx_Kd960